汽车行业胶粘剂三大发展趋势

自改革开放后,胶粘剂行业一直以持续高速的状态,也给我国生产制造也带来了极大的贡献。汽车行业正是胶粘剂行业发展中的重要受益项目,随着汽车行业对于环保及节能要求的日益提高,汽车用胶粘剂未来将有三大发展方向。

一、使用更为轻量化的胶粘剂或密封胶材料

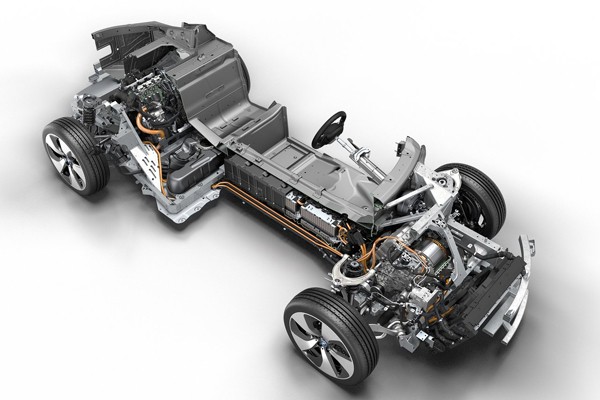

汽车业在制造轻量型汽车、减少油耗、减轻环境负担方面压力重重。这对汽车设计师来说是一项挑战。在汽车业,采用轻量型结构为开发更经济、更环保的车辆提供了一种九游会真人第一品牌的解决方案。采用铝材等较轻材料替代的钢组件越多,汽车的重量越轻,节油减排的效果越好,同时还能提升汽车的驾驶性能,一种应对方法是通过预处理和粘合不同的轻量材料来打造车身。对驾驶员来说,使用粘合剂粘接的接头还具有安全上的优势,因为这些接头能在汽车相撞时吸收很大一部分的冲击能量。目前可以在轻量化胶粘剂或密封胶材料研发上已经有如:低密度pvc焊缝密封胶、低密度pvc抗石击涂料等面世。

二、绿色环保型粘接剂或密封胶材料

持续的进一步开发确保了预处理工艺能够在质量和环保方面不断优化:减少能耗和化学品使用,例如氟化物或随后转而使用的亚硝酸盐,从而帮助汽车制造商采用可持续的制造方法。使用水基涂料可以替代目前广泛使用的pvc塑料溶胶,替代车内使用的沥青基阻尼板,应用前景很好。

消除亚硝酸盐可以避免释放氮氧化物,还能大幅提升工作场所的健康和安全。同样地,该工艺流程中所产生的废水也无需再进行解毒处理。磷酸盐污泥量的大幅减少能对垃圾足迹的减少产生积极的影响,还有助于降低处理成本,减少对加工工厂的清洁。

三、使用湿碰湿型pvc密封胶

湿碰湿工艺是pvc密封材料不经过预固化(预凝胶)工序,而直接在湿态的pvc材料表面喷涂中涂涂料。这种工艺要求pvc密封胶对中涂漆有良好的配套性。

双阶段工艺流程中的环保型耐腐蚀保护已经开发了一种混合材料车身预处理的双阶段工艺流程。在这一分阶段进行的工艺中,铝材上不再形成磷化层,而钢和镀锌钢材料则可以进行传统的磷化。

通过将转化处理分成两个阶段,仅在钝化后的第二阶段,铝材料通过形成锆系转化层来获得最佳的预备处理效果。这一工艺可确保车身拥有优质的抗腐蚀性以及极佳的涂料附着力。使用湿碰湿型pvc密封胶在车身组装时具有众多优势:粘合剂能增加汽车的刚性,密封接缝,减少焊接,提升汽车的耐腐蚀性。此外,在车身构造和总装中使用的特种粘合剂还有助于降低噪音等等。

共有-条评论【我要评论】